La termografia industriale è uno strumento indispensabile e di ausilio alla manutenzione di macchine industriali nella ricerca di difetti che, in questo modo, vengono evidenziati da temperature anomale. Per anomalie tecniche si intendono:

- Dispersioni termiche da isolamenti insufficienti

- Riscaldamenti di equipaggiamenti elettrici

- Riscaldo per attrito di parti meccaniche

- Surriscaldamento di motori elettrici e di trasformatori

- Dispersioni di energia nella valutazione dell’Energy Saving

Il nostro servizio consiste in rilievi termografici effettuati presso i clienti, con l’ausilio di speciali attrezzature e personale qualificato.

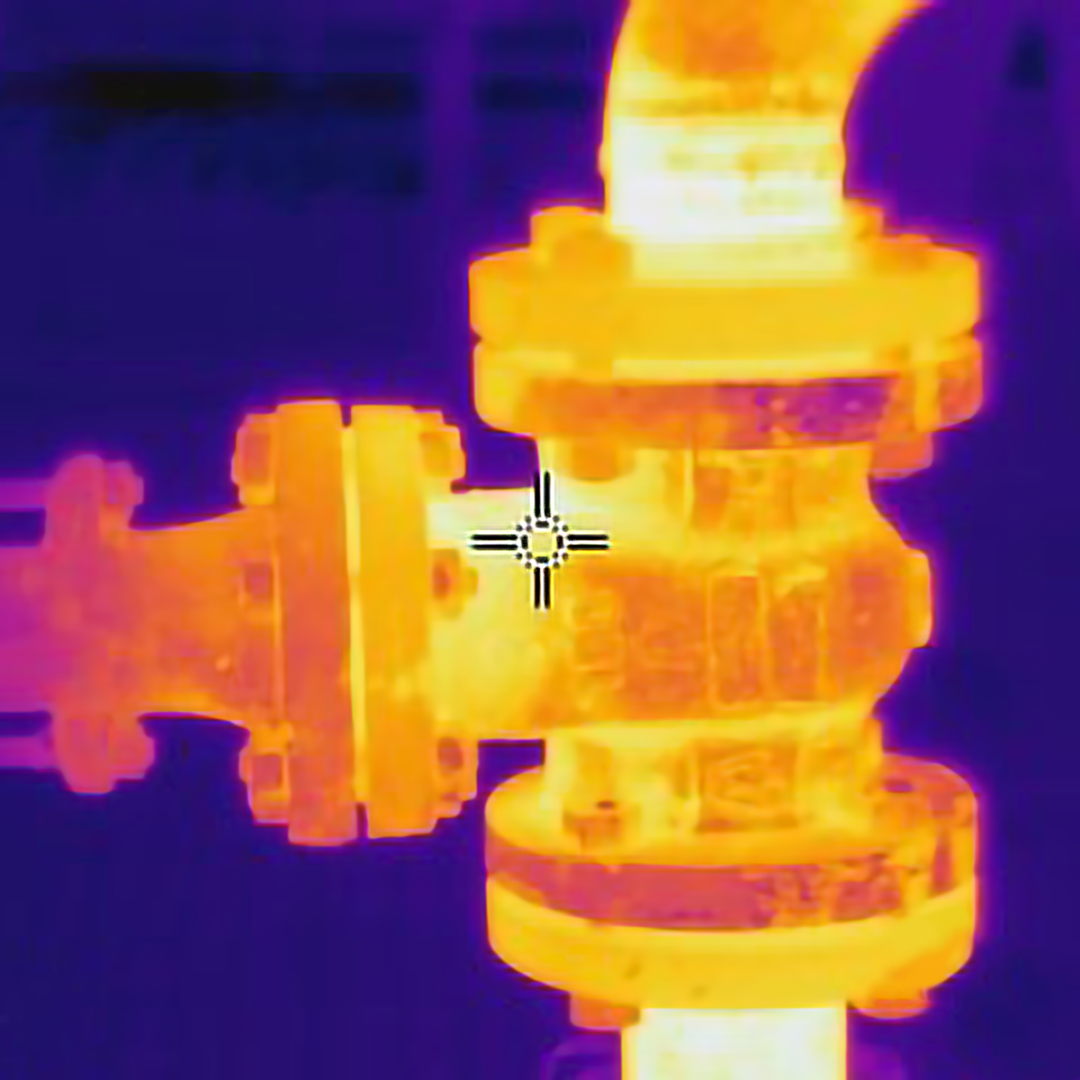

Le immagini realizzate con lettura nel campo dell’infrarosso vengono tradotte in una scala cromatica e vengono abbinate a immagini digitali nel visibile. In questo modo è possibile, attraverso dei report esplicativi, documentare lo stato dell’impianto individuando tutte le anomalie. L’intervento di manutenzione può essere così mirato ed efficiente.

Perché eseguire un’indagine termografica?

- Aiuta a concentrarsi su precisi punti di intervento riducendo il tempo richiesto per la manutenzione preventiva/predittiva

- Permette, con un costo contenuto, di prevenire rotture e fermi macchina molto costosi, fornendo una documentazione dello stato di fatto di un oggetto o di una macchina.

- Migliora la sicurezza operativa con diminuzione del rischio anche per il personale

- Riduce la quantità e la gravità di guasti in esercizio

- Valuta la potenziale vita residua ed estende la vita media dell’impianto/macchina

- Migliora la progettazione e il rendimento dell’impianto/macchina

- Interviene nelle riparazioni, contenendo i costi di rifacimenti

Si consiglia di eseguire un’indagine termografica 1/2 mesi prima della fermata/attività di iniezione, per ottenere l’esatta situazione degli Hot Spots su cui intervenire. Un’indagine termografica ogni 6 mesi è utile per creare uno storico dello stato dell’impianto e tenerlo monitorato. Si suggerisce di eseguire indagini termografiche su valvole, pipes, condotti turbina, coibentazioni turbina ogni 3/4 mesi allo scopo di eliminare perdite di calore per cattiva coibentazione: in questo modo diminuisce anche la dispersione di energia e si riducono i punti di contatto accidentale che possono essere pericolosi per gli operatori.

Il controllo termografico consente di ottenere un significativo risparmio economico quasi immediato.